레이저 가공 기술은 저비용, 고효율, 폭넓은 적용이라는 장점을 지닌 현대 시대의 가장 진보된 제조 기술이며 미래 제조 산업의 발전 추세를 대표합니다.

수만 와트 레이저 가공 기술의 적용으로 응용 분야가 더욱 확대되고 업그레이드됩니다.기술이 점진적으로 성숙해지면서 수만 와트 레이저가 시장에서 널리 인식되었습니다.또한, 국가 산업 업그레이드에는 전통적인 공정을 대체할 첨단 기술이 시급히 필요합니다.수만 와트 레이저가 떠오르는 추세이며 미래가 왔습니다!

중국 철강산업의 소비분석에 따르면 현재 철강의 주요 응용산업은 건설, 기계, 자동차, 에너지 순이고 조선, 가전제품 순이며 이들 산업 중 대부분이 중후판을 사용하고 있다.플라즈마 절단, 화염 절단, 물 절단, 와이어 절단 등은 전통적인 중형 및 두꺼운 판 가공에 사용됩니다.그러나 플라즈마는 작은 구멍을 절단할 수 없고, 치수 정확도가 낮고, 열 충격이 크며, 작은 부품을 절단할 수 없고, 슬롯이 넓으며, 재료가 낭비되는 등 몇 가지 문제가 있습니다.화염 절단은 비철금속이 아닌 탄소강만 절단할 수 있으며 절단 속도가 느립니다.물 절단은 수질을 오염시킵니다.와이어 절단 속도가 느리고 소모품이 큽니다.펀치의 다이 손실이 크고 툴링 비용이 높습니다.

전통적인 가공 방법

사례 1: 기어

응용 산업: 건설 기계, 철도 운송, 자동화 장비 등

수만 와트 레이저 장비는 두꺼운 판재 절단에 고유한 장점을 갖고 있으며, 고정밀 부품 가공 능력도 매우 강력합니다.동일한 기어 공작물(예를 들어 다음 그림 참조)의 경우 플라즈마 절단 중에 발생하는 고온으로 인해 기어의 예리한 각도가 부동화되고 절단 끝면이 거칠고 정밀도가 낮기 때문에 밀링이 필요합니다. 두 번째로 라운드 앵글 기어를 샤프 앵글 기어로 가공하려면 기계가 필요합니다.수만 와트의 레이저 절단을 사용하여 날카로운 각도를 한 번에 잘라낼 수 있으며 단면이 매끄러워 항공 우주, 전력 장비, 석유 장비 및 자동차 제조 및 기타 고정밀 요구 사항을 충족할 수 있습니다.

샘플: 직경 500mm 기어, 두께 12mm, 탄소강, R1mm 예각, 42 예각;

| 가공방법 | 전통적인 가공 | 12KW 레이저 | 20kW 레이저 |

| 필요한 장비 | 300A 플라즈마 절단 장비, 디버링 기계, 밀링 머신 | 수만와트급 레이저 장비 | 수만와트급 레이저 장비 |

| 소요인원 | 2인 | 1명 | 1명 |

| 필요한 가공 위치 | 3종 | 1 | 1 |

| 2차 가공이 필요한가요? | 2차 연삭, 마무리 | 직접 성형 | 직접 성형 |

| 절단 속도 | 3.9m/분 3.9m/분 | 5.5m/분 5.5m/분 | 8.5m/분 8.5m/분 |

| 처리 시간 | 227분5초 (플라즈마 절단: 2분 6초 + 연삭: 38S + 밀링 코너: 2분 21초 + 스테이션 이동 및 분해: 22분) | 1분 30초 1분 30초 | 58초 58초 |

| 처리비용 | 8.47위안 (플라즈마 + 디버링 기계 + 밀링 기계 + 2 노동 시간, 단가: 1.03 위안/m, 윤곽 길이: 8.22 m) | 1.62위안 (단가: 0.197 위안/m, 윤곽선 길이: 8.22m) | 1.37위안 (단가: 0.167위안/m, 윤곽선 길이: 8.22m) |

사례 2: 알루미늄 커튼월, 알루미늄 창 장식

응용 산업: 건설 및 커튼월 산업

복잡한 그래픽의 경우 기존의 처리 방법은 한 번에 완료할 수 없으므로 여러 장비와 기술의 조합이 필요하며 결과가 만족스럽지 못한 경우가 많습니다.그러나 유연한 레이저 기술은 하나의 장비로 어떤 그래픽이라도 처리할 수 있으며 속도와 효과도 기존 처리 방법을 뛰어넘습니다.두꺼운 판금 금속 커튼월의 그림을 예로 들면(다음 그림의 공작물) 10-25mm 판 두께의 알루미늄 커튼월 및 창 장식의 전통적인 가공 방법에는 조각 기계와 와이어 절단의 조합이 필요합니다 .조각 기계는 날카로운 모서리를 만들 수 없으며 와이어 절단 비용이 높고 효율성이 매우 낮으며 크기가 제한됩니다.수만 와트의 레이저 가공을 사용하면 한 장비를 한 번에 완성할 수 있으며 고속, 저비용, 우수한 표면 마감이 가능하며 다양한 대규모 복합 패턴도 가공할 수 있습니다.

샘플: 알루미늄 합금을 사용한 창 장식, 두께 12mm, 불규칙한 도면

| 처리 모드 | 전통적인 가공 | 12KW 레이저 | 20kW 레이저 |

| 필요한 장비 | 조각기 + 와이어 절단기 | 수만와트급 레이저 장비 | 수만와트급 레이저 장비 |

| 소요인원 | 2인 | 1명 | 1명 |

| 필요한 가공 위치 | 2종 | 1 | 1 |

| 2차 가공이 필요한가요? | 2차 처리 필요(디버링, 오일 오염) | 연삭 없이 직접 성형 | 연삭 없이 직접 성형 |

| 절단 속도 | 조각기: 깊이 0.3mm, 이송 속도 1m/min, 와이어 절단 2000mm²/h | 2.5m/분 | 4.5m/분 |

| 처리 시간 (12mm 알루미늄 합금, 미터당 가공 시간) | 조각기: 40분 와이어 커팅 머신: 2시간 | 24초 | 13초 |

| 처리비용(위안/m) | 조각기 : 40 위안 (단가 : 60 위안 / 시간) 와이어 절단기: 20위안 (단가: 10위안/시간) | 0.52위안 | 0.34위안 |

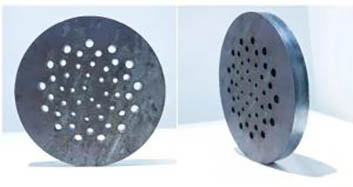

사례 3: 스루홀 디스크

응용 산업: 석유, 천연 가스, 야금.

기존 처리 기술은 처리를 돕기 위해 금형과 커터를 사용해야 하므로 일부 그래픽 처리가 제한됩니다.그래픽 데이터가 변경되면 금형을 다시 제작해야 합니다.금형 비용이 높고 수정 시간이 길며 한 번에 성형할 수 없습니다.그러나 레이저 가공은 유연성이 높고 임의의 그래픽을 처리할 수 있으며 언제든지 고객 요구에 따라 제품 디자인을 수정할 수 있으며 가공 품질이 높습니다.작은 구멍을 절단하는 경우(예: 다음 그림 참조) 플라즈마 절단 구멍의 최소 직경은 판의 두께와 거의 같을 수 있습니다. 즉, 25mm 두께의 강판은 다음과 같은 재료로만 가공할 수 있습니다. 25mm 이상의 구멍 직경;수만 개의 레이저 절단으로 가공한 최소 구멍 직경은 가공된 판 두께의 20%에 도달할 수 있습니다. 즉, 25mm 두께의 강판은 5mm의 구멍 직경으로 가공할 수 있으며 두꺼운 두께로 잘라낼 수 있습니다. 한 번에 다른 조리개를 가진 판금 금속.

샘플: 직경 500mm 디스크, 두께 25mm, 탄소강 소재, 가공 4, 6, 8, 10mm 직선 관통 구멍, 50개;

| 가공방법 | 전통적인 가공 | 12KW 레이저 | 20kW 레이저 |

| 필요한 장비 | 300A 플라즈마 절단 장비, 디버링 머신, 밀링 머신, 드릴링 머신 | 수만와트급 레이저 장비 | 수만와트급 레이저 장비 |

| 소요인원 | 3인 | 1명 | 1명 |

| 필요한 가공 위치 | 4종 (드릴링 비트 4종 교환) | 1 | 1 |

| 2차 가공이 필요한가요? | 2차 연삭, 마무리 | 직접 성형 | 직접 성형 |

| 절단 속도 | 1.9m/분 | 1.1m/분 | 1.5m/분 |

| 처리 시간 | 56분6초 (플라즈마 절단: 4분 14초 + 연삭: 38S + 수직 밀링: 1분 34초 + 드릴링: 16분 40초 + 스테이션 이동 및 분해: 33분) | 7분 19초 | 5분22초 |

| 처리비용 | 52.23위안 (플라즈마 절단 단가: 1.42위안/m, 외부 윤곽 길이: 1.57m, 구멍 단가: 1위안/개, 50개) | 9.18위안 (단가: 1.14위안/m, 윤곽선 길이: 8.05m) | 8.53위안 (단가: 1.06위안/m, 윤곽선 길이: 8.05m) |

수량, 빠른 속도, 우수한 품질 및 저렴한 비용의 조합은 생산성입니다.제조업에 있어 생산성 향상이란 고품질을 바탕으로 한 높은 효율성과 낮은 비용을 의미합니다.

게시 시간: 2021년 3월 5일